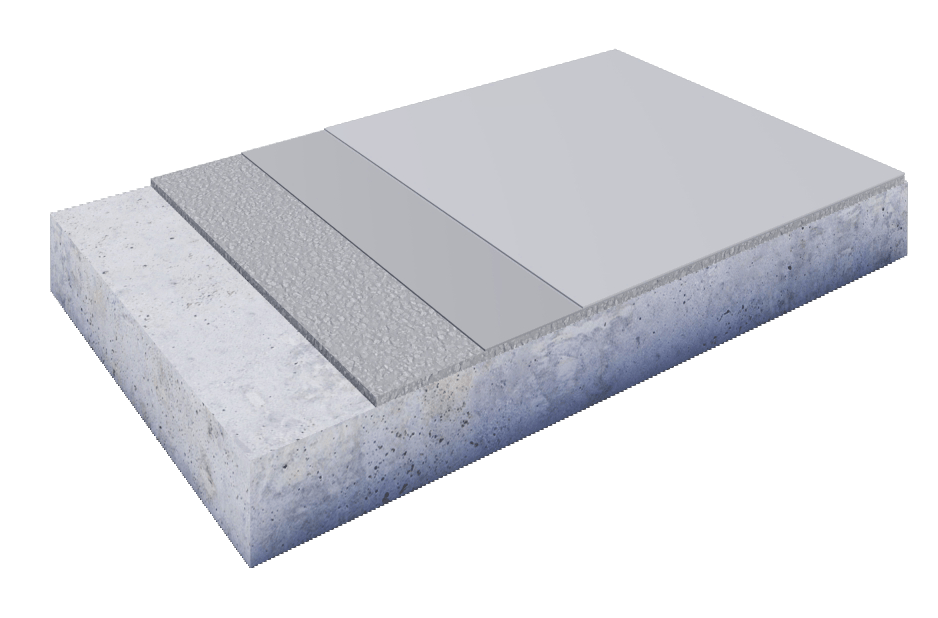

Polikrete 450 P

Sistema poliuretánico autoimprimante de altos sólidos.

Descripción

Revestimiento de alta performance que reúne varias características destacadas en un mismo producto. Es auto imprimante, lo que permite su colocación con mínima preparación de superficie y sobre amplia variedad de sustratos.

Presentaciones

Rendimiento

Rendimiento teórico para 150 µ: 0,210 Lts/m2

Beneficios

- Posee una excelente retención de brillo, cualidad que brinda una óptima y perdurable terminación.

- Permanece inalterable por largos períodos de tiempo aún a la intemperie lo que hace que su mantenimiento sea mínimo.

- De altos sólidos por volumen, facilitando su aplicación y logrando altos espesores en una sola mano.

- Su resistencia química comprende a los derrames y salpicaduras de una gran variedad de compuestos industriales.

- Adhiere sobre acero debidamente preparado, hormigón de mampostería y pisos.

- Es impermeable y de fácil limpieza con muy buena resistencia a la abrasión.